Создание управляющих программ ЧПУ

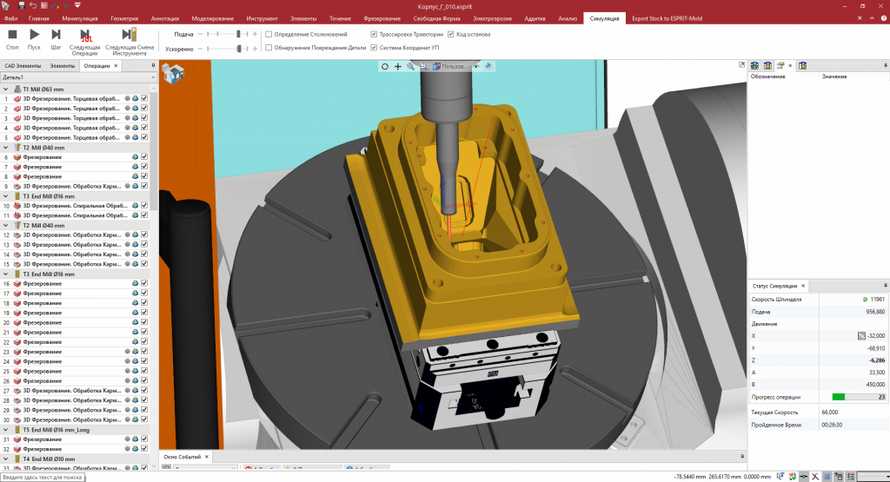

Имитационное моделирование процесса механической обработки деталей

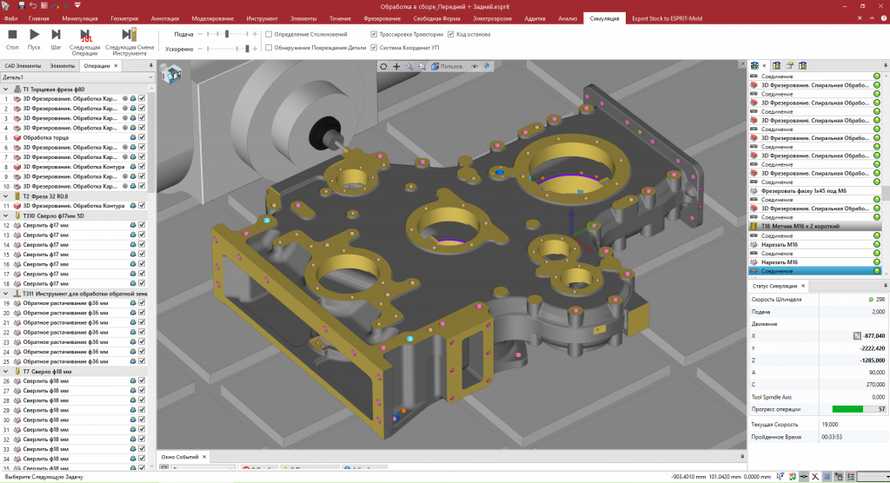

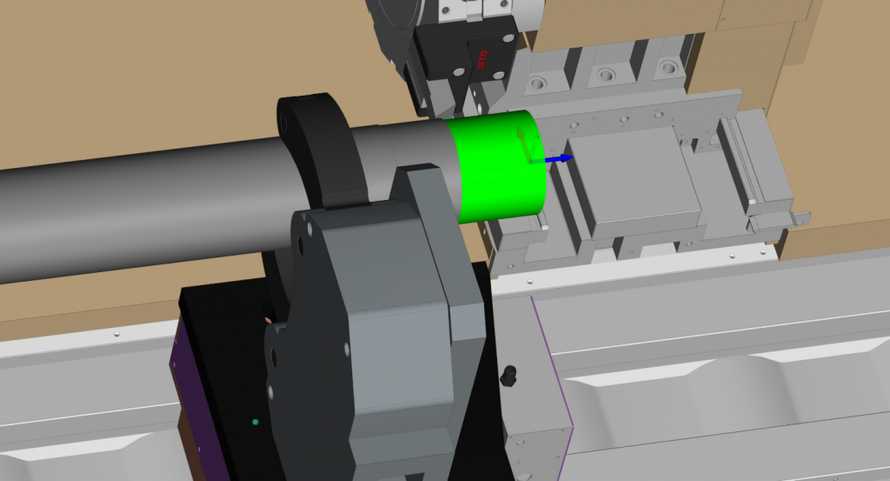

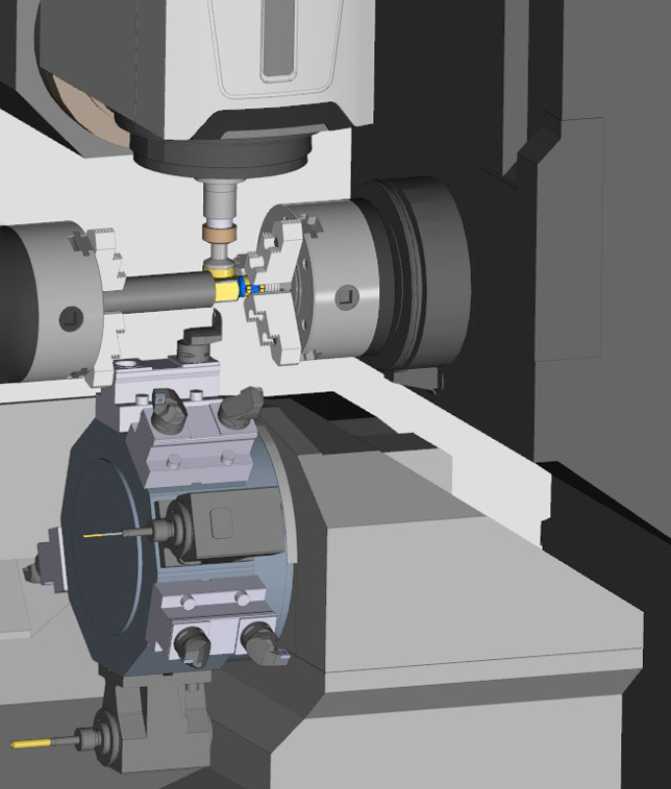

При оснащении производственных площадок предприятий современным высокотехнологичным оборудованием, таким, как многокоординатные фрезерные, токарные, токарно-фрезерные обрабатывающие центры, токарные автоматы продольного точения, возникает необходимость проведения имитационного моделирования процесса механической обработки деталей ещё на этапе подбора оборудования, а в последствии, разработки управляющих программ. Имитационное моделирование позволяет свести к минимуму риски возникновение столкновений рабочих органов станка между собой, с заготовкой или оснасткой, а также минимизировать вероятность поломки дорогостоящего режущего инструмента. Проведение имитационного моделирования позволяет также значительно сократить затраты на освоение новой продукции, в том числе за счет сокращения времени внедрения управляющих программ, минимизация количества заготовок для отработки деталей, и, как следствие, экономия режущего инструмента и стоимости машинного времени, которое необходимо затратить на отработку дополнительных технологических заготовок. Все это решается при помощи систем имитационного CAM моделирования и контроля УП.

САМ система предназначена для автоматического создания управляющих программ на основе геометрической информации, подготовленной в CAD системе в рамках решения комплекса задач проектирования и подготовки производства. При этом одновременно решаются и другие задачи, связанные с применением станков с ЧПУ – комплектация и настройка режущего инструмента, оформление технологической документации – карт наладки, карт инструмента, проектирование необходимых приспособлений, а также управление процессом.

В общем случае CAM система определяет последовательное решение следующих задач:

- задание геометрии изготавливаемой детали, задание формы и размеров заготовки; просмотр полученных геометрических форм в пространстве;

- выбор стратегии обработки, включая схемы базирования, последовательности обработки поверхностей и выбираемых для этого методов обработки; задание параметров выбранной стратегий;

- выбор и задание необходимого режущего инструмента;

- определение режимов обработки для каждого режущего инструмента;

- использование стандартных циклов для формирования траектории инструмента;

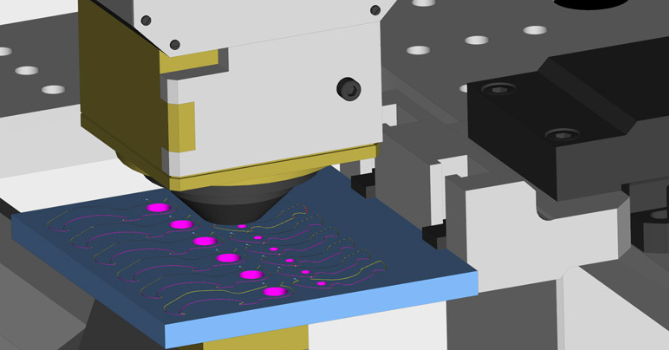

- формирование траекторий движения режущего инструмента и отображение траекторий на мониторе, визуальный контроль, исключение «зарезаний» и столкновений инструмента с деталью и приспособлением, оптимизации траектории с учетом фактического состояния заготовки;

- оперативное редактирование траектории при изменении последовательности обработки;

- автоматическое отслеживание изменений, вносимых в модель обрабатываемого изделия;

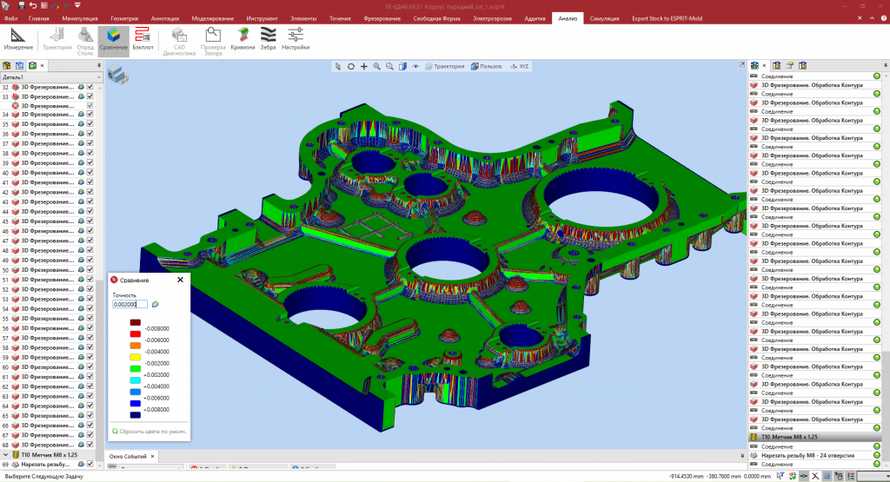

- автоматическое сравнение на мониторе модели получаемой детали с конструкторской моделью и использование цветовой карты распределения припуска для анализа результатов обработки;

- формирование управляющей программы для выбранной модели станка с ЧПУ с использованием соответствующего постпроцессора;

- получение управляющей программы и возможности ее редактирования;

- возможность создания необходимого постпроцессора для станка с ЧПУ, отсутствующего в базе данных.

Главные преимущества, которые получает технолог при взаимодействии с системой, заключаются в наглядности работы, удобстве выбора геометрии, высокой скорости расчетов, возможности проверки и редактирования созданных траекторий.

Различные САМ системы могут отличаться друг от друга областью применения и возможностями. К примеру, существуют системы для токарной, фрезерной, электроэрозионной обработки, деревообработки и гравировки. Несмотря на то, что большинство современных CAD/CAM систем умеют создавать УП для любого типа производства, такое разделение по областям применения остается актуальным. Если предприятию нужна фрезерная обработка, то оно приобретает модуль фрезерования. Если же нужна только токарная обработка, то достаточно приобрести токарный модуль этой же системы. Модульность построения САМ систем позволяет предприятию-пользователю экономить значительные средства для приобретения только необходимых конструкторско-технологических возможностей.

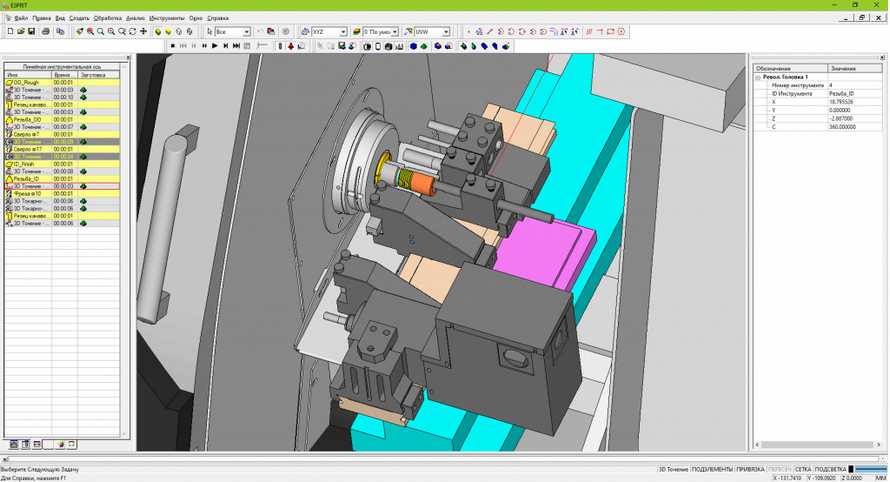

ESPRIT® — это высокопроизводительная модульная CAM-система для программирования, оптимизации и симуляции обработки, поддерживающая любой класс станков с ЧПУ и предлагающая единый пользовательский интерфейс. Используя цифровой двойник станка с ЧПУ для упрощения процесса программирования, ESPRIT обеспечивает максимально быстрое получение безошибочного G-кода.

Возможности ESPRIT®:

- Программирование для любых фрезерных станков. ESPRIT легко использовать для того, чтобы быстро выполнить работу любой сложности. Не важно программируете ли вы 2,5 - осевую или 5-ти осевую обработку, ESPRIT предоставляет вам удобные инструменты, необходимые для решения поставленной задачи. В свою очередь, модули системы отличаются определенным уровнем возможностей. Для фрезерной обработки вводятся следующие уровни:

2.5D осевая обработка. На этом уровне система позволяет рассчитывать траектории для простого 2-х координатного фрезерования и обработки отверстий.

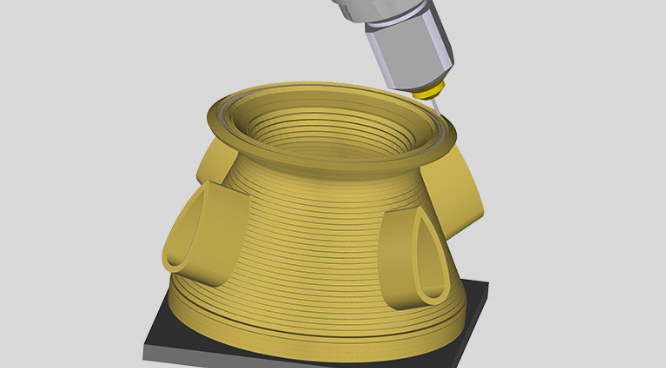

3-х осевая обработка с позиционированием 4-ой оси. На этом уровне вы сможете работать с 3D моделями. Система способна генерировать УП для объемной обработки.

Многоосевая 5D обработка. В этом случае система предназначена для работы с самым современным оборудованием и способна создавать УП для 5-ти осевого фрезерования самых сложных деталей.

Чем выше уровень модуля, тем большими возможностями он обладает. Естественно, что для разработки алгоритмов 5-ти координатной обработки требуются большие инвестиции (как финансовые, так и интеллектуальные), чем для разработки алгоритмов 3-х координатной обработки. Следовательно, и стоимость модулей будет разной. Если у вашего предприятия нет оборудования для 5-ти координатной обработки, то нет смысла приобретать самый дорогостоящий модуль.

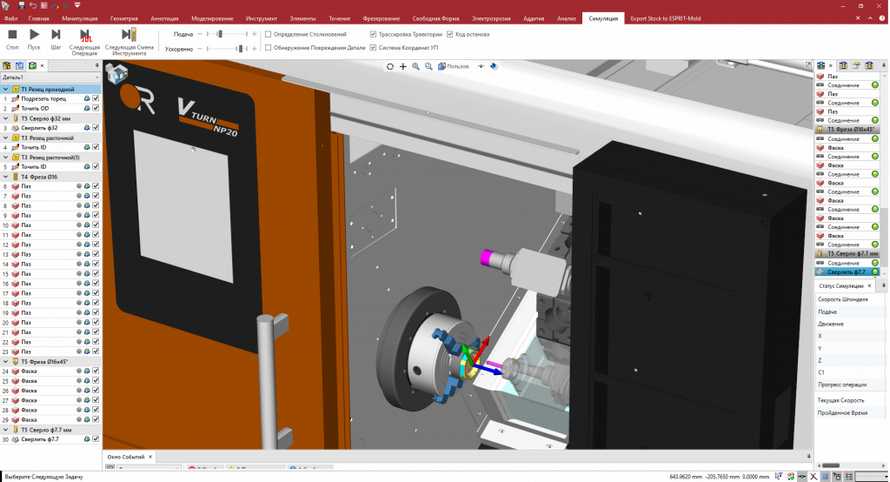

- Программирование для обычных токарных и многоосевых станков. ESPRIT рационализирует вашу токарную обработку с минимальными затратами времени на обучение. Система предлагает контурную (профильную) обработку для торца, внутреннего и наружного диаметра или позиционную обработку для решения широкого диапазона технологических задач. Черновые циклы ESPRIT позволяют вам работать с отливками, заготовками сложной формы или прутком и имеют опции для контроля над каждым перемещением инструмента.

- Автоматы продольного точения. Программируйте ваш станок с ESPRIT и реализуйте весь его потенциал единственной настройкой и точной обработкой. ESPRIT знает особенности автоматов продольного точения и делает их программирование гораздо более простым. Обеспечивает симуляцию, определение столкновений и генерацию точного кода. Поддержка многоканальной обработки и управления до 22 осей.

- Многозадачные (Multi-Tasking) станки (токарно-фрезерные, станки с осью B). Многозадачные станки с фрезерными, токарными и сверлильными возможностями стали очень популярны. Эти продвинутые станки позволяют одновременно фрезеровать и точить, на передней и задней поверхностях детали, за один установ. Токарно-фрезерные центры обладают высокой эффективностью, но сложность их программирования — неотъемлемая часть производственного цикла. Правильная CAM система — это ключевой фактор для успешной эксплуатации токарно-фрезерного оборудования. ESPRIT гарантирует высокую производительность станков такого типа и защиту ваших инвестиций в построение современного производства.

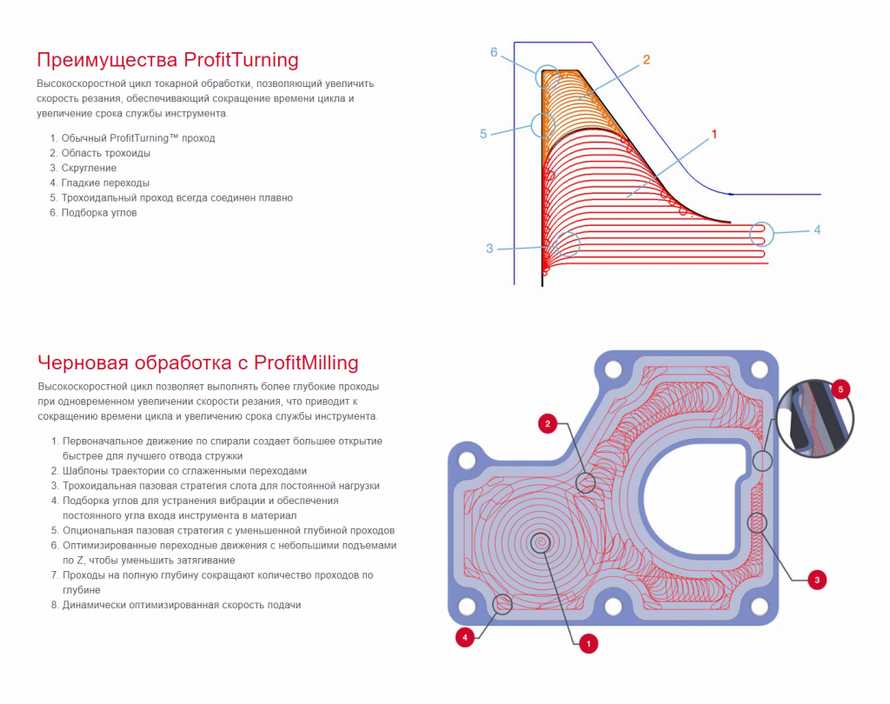

- Высокоскоростные 3 -, 4 - и 5 - осевые траектории. Используя новейшие технологии, стратегия высокоскоростной обработки ProfitMilling оптимизирует угол врезания, толщину стружки, силы резания и ускорение станка для получения оптимального результата для токарных и фрезерных операций.

- 2–5 осевая электроэрозия. Не так важно используете вы электроэрозионный станок для получения микронной точности или в качестве рабочей лошадки для серийного производства, ESPRIT позволяет значительно упростить процесс программирования электроэрозионной обработки, увеличить точность изготовления деталей, уменьшить длину и сложность управляющей программы.

- Аддитивные технологии, прямая энергетическая наплавка. C помощью ESPRIT Additive для технологии прямого подвода энергии и материала можно программировать, оптимизировать и симулировать аддитивный процесс совместно с субтрактивным в одном удобном интерфейсе ESPRIT.

Штат опытных технологов «Перитон Инжиниринг» помогает в выборе необходимого оборудования и соответствующего ему программного обеспечения (модули), производит моделирование (симуляцию) процесса обработки, с подбором необходимого инструмента и оснастки, обеспечивая пошаговую проверку работоспособности программы, создает управляющие программы для станков с ЧПУ.

CAM система ESPRIT® поддерживает всю линейку токарных автоматов, токарных, фрезерных станков с ЧПУ и обрабатывающих центров.

Скачать демонстрационную версию CAD/CAM-системы ESPRIT® можно здесь. Получить более подробную информацию о продукте вы можете на сайте или обратившись к нашим специалистам по телефону: +7 (495) 995-55-53 или e-mail: zakaz@perytone.ru

Создание управляющих программ ЧПУ

Мы поможем подобрать подходящее оборудование — просто заполните заявку